본문

생산공정

-

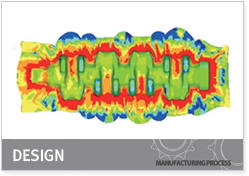

1단계 : 설계

> 고객의 요구를 접수하여 개발 여부를 판단하고, 효율적 생산이 될 수 있도록 계획합니다.

· 2D,3D design / CAE simulation / Manufacturing process design -

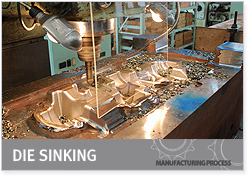

2단계 : 금형 가공

> 설계된 도면대로 신속 정확하게 가공합니다.

-

3단계 : 원자재

> 고객이 정한 강종 (합금강, 탄소강, 스테인레스강 등)을 준비합니다.

· Chemical composition analyzing, Dimension check -

4단계 : 절단

> 단조 작업에 적합한 규격으로 절단합니다.

· Band Saw / Billet Shear

· Dimension check -

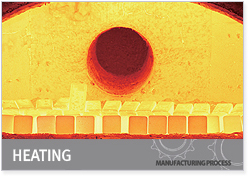

5단계 : 가열

> 효율적인 단조 작업을 위해 절단된 소재를 가열로에 넣어서 일정 시간 가열합니다.

· Induction heating / Batch furnace -

6단계 : 단조

> 제작된 금형대로 형상을 만듭니다.

· Rolling / Free forging

· Hammer / Press forging -

7단계 : 열처리

> 제품을 일정 온도로 가열하여 냉각 속도에 따라 고객이 원하는 목적의 성질이나 금속 조직으로 개선합니다.

· Quenching & Tempering

· Heat time, Temperature,

Cooling procedure check

· Hardness inspection

-

8단계 : 후처리

> 단조과정에서 발생한 변형을 교정하고, 표면을 청결하게 합니다.

· Shot blast / Straightening

· Dimension check

· Surface defect check

-

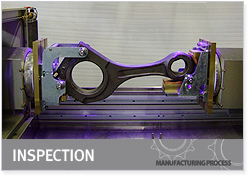

9단계 : 검사

> 고객의 요구에 부합하는지 여러가지 방법으로 검사합니다.

· Surface Defect

· Dimension

· Mechanical test

· Microstructure Test

· Magnetic test

· Ultrasonic Test -

10단계 : 가공

> 고객이 원하시면, 가공까지 One-stop service를 제공합니다.

· Centering / Drilling / Facing / Antirust / Painting / Assembly -

11단계 : 포장

> 고객에게 안전하게 도착할 수 있도록 준비합니다.